| Startseite | Umgebung | Zukunft | Spreeufer | Links | Bilder | Aktuelles | Kontakt | Datenschutz | Was tun |

| In einer Eisfabrik Bericht von 1895 |

Die Kühlhäuser |

Die Eisfabrik |

Kühlhaustechnik | Schlachthof Berlin Kühltechnik |

Absorptions- Kältemaschine |

Kompressions- Kältemaschine |

aus der "Zeitschrift für die gesamte Kälte Industrie" (Archiv P.Schwoch)

Die neue Eisfabrik der Norddeutschen Eiswerke A.-G. in Berlin.

Von Oberingenieur Ad. Kastner.

Im Jahre 1913/14 haben die Norddeutschen Eiswerke in Berlin auf ihrem Grundstück, Köpenicker Straße 40/41, eine vollständig neue, moderne Kessel-, Dampf- und Eismaschinenanlage errichtet.

Das alte Kühlhaus, das aus früheren Veröffentlichungen bereits bekannt ist, wurde hierbei in dem bisherigen Umfange beibehalten, jedoch mit dem Unterschied, daß seine Kühlung von der neuen Kältemaschinenanlage mit übernommen wurde.

Um einen Überblick über die gesamte Neuanlage zu erhalten, möchte ich an dieser Stelle nur bemerken, daß das vorhandene alte Kühlhaus eine Gesamtgrundfläche von etwa 10000 qm hat, zu deren Kühlung eine Absorptions-Kältemaschinenanlage zur Verfügung stand, die eine stündliche Leistung von 300 000 Wärmeeinheiten, gemessen bei -11 bis 12° C im Chlorkalziumbade der Verdampfer, besaß.

Infolge der Unwirtschaftlichkeit der alten Anlage, von der sich ein Teil seit über dreißig Jahren Tag und Nacht im Betriebe befand, entschlossen sich die Norddeutschen Eiswerke im Jahre 1912 zu einem Umbau.

Hinzu kam außerdem noch, daß die alten vorhandenen Eisfabriken in Plötzensee und Rummelsburg, die neben Kunsteis auch Natureis gewannen, infolge ihrer ungünstigen Lage recht unwirtschaftlich arbeiteten.

Die sehr eisarmen Winter der letzten Jahre beeinträchtigten die Erzeugungsmöglichkeit der Anlagen ganz wesentlich, welcher Umstand gleichfalls auf den Entschluß zum Bau der neuen Zentralanlage einwirkte.

Die Errichtung der Anlage wurde nunmehr derart beschleunigt, daß sie bereits zu Anfang des Jahres 1914 dem Betrieb übergeben werden konnte.

Die umfangreichen Bauarbeiten wurden der Firma H. Biebendt in Berlin übertragen, während der gesamte maschinelle Teil von der Halleschen Maschinenfabrik und Eisengießerei in Halle geliefert wurde.

Ich unterlasse es, auf die baulichen Einzelheiten einzugehen, beschränke mich vielmehr auf die Behandlung des maschinellen Teiles, dessen wesentliche Neuerungen das Interesse der Fachkreise verdienen, und zwar insofern, als es sich um eine kombinierte Schüttel- und Destillateisanlage handelt.

Eine derartige Ausführung besteht meines Wissens in Deutschland bisher noch nicht, oder doch nur vereinzelt in kleinerem Maßstabe. Außerdem ist vor allen Dingen die Wärmeausnutzung der Dampf- und Kesselanlage eine äußerst vollkommene, was ebenfalls für alle Fachkreise von großem Interesse sein wird.

Dem allen Kältetechnikern wohlbekannten Herrn Ingenieur R. Habermann, dem früheren leitenden ersten Direktor der Norddeutschen Eiswerke, gebührt große Anerkennung, da es durch seine Bemühungen und Arbeiten gelungen ist, bei der neuen Anlage der Norddeutschen Eiswerke in bezug auf Wirtschaftlichkeit Ergebnisse zu erzielen, die manchen gleichartigen Betrieb ähnlichen Umfangs bei weitem übertreffen, was ich nachstehend durch Zahlen zu erläutern versuchen werde.

Zur Beurteilung der am Schluß aufgeführten wirtschaftlichen Ergebnisse führe ich nachstehend kurz die Größenangaben auf:

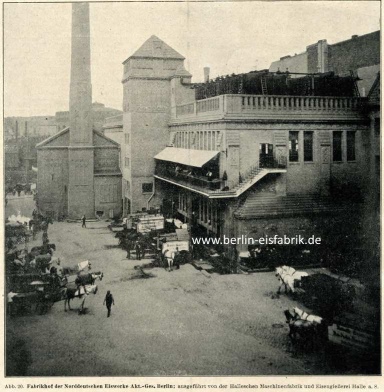

Abbildung 20

Die Anlage ist gebaut für eine tägliche Eiserzeugung von 4800 Ztr. = 240000 kg steigerbar bis auf nahezu 6000 Ztr. = 300 000 kg, während die Gesamtleistung der Kältemaschinen rund 1750000 Wärmeeinheiten in der Stunde beträgt, gemessen im umlaufenden Salzwasser der Generatoren bei einer Salzwassertemperatur von -5 °C, sowie bei einer Kühlwasserzulauftemperatur von +12° C.

Ein großer Teil der Kältemenge wird hierbei, wie eingangs erwähnt, für die Kühlung des vorhandenen alten Kühlhauses nutzbar gemacht; außerdem wird ein Raum für die Lagerung des Eises mitgekühlt.

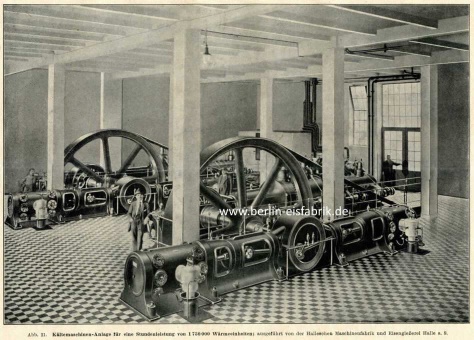

Abbildung 21

Die Kältemaschinenanlage besteht aus fünf Ammoniakkompressoren von je 420 mm Zylinderdurchmesser und 600 mm Hub, bei 80 bis 90 Umdrehungen in der Minute.

Die Kompressoren sind, wie aus Abb. 21 hervorgeht, unmittelbar an die Dampfmaschinen gekuppelt. Sie sind mit Rundführung und mit Über- und Metallstopfbüchsen ausgestattet. Die letzteren besitzen kleine Kühlkammern, in denen kleine Ammoniakmengen zur Verdampfung gebracht werden. Jeder Zylinder ist mit einer Leistungsverminderungsvorrichtung versehen, die durch Vergrößerung des schädlichen Raumes eine Verminderung der Leistung der betreffenden Zylinderhälfte um etwa 50% gestattet, wobei gleichzeitig der Kraftbedarf in demselben Maße zurückgeht.

Erwähnenswert ist außerdem, daß das Auskuppeln der Kompressoren nicht, wie sonst üblich, durch Abhängen der Pleuelstange erfolgt, sondern durch eine besondere Kupplung im Kreuzkopf. Saug- und Druckbügeln der Kompressoren ist je ein kombiniertes Sicherheits- und Umleitungsventil eingeschaltet.

Zur Verflüssigung der komprimierten Ammoniakdämpfe sind zwei Berieselungskondensatoren aufgestellt worden, die eine Kühlfläche von je 650 qm haben.

Außerdem sind hinter den Verflüssigern zwei Nachkühler von je 10 qm Kühlfläche angeordnet, die es ermöglichen, das verflüssigte Ammoniak nahezu auf Kühlwasserzulauftemperatur herunterzukühlen. Ferner sind von der alten Absorptionskältemaschine noch ein runder Tauchkondensator von 265 qm und ein runder Verdampfer von ebenfalls 265 qm Kühlfläche herübergenommen worden.

b) Eiserzeugungsanlage,

Die Eiserzeugung erfolgt in vier Generatoren, die zusammen mit 9400 Eiszellen von je 25 kg Inhalt ausgerüstet sind; jeder Verdampfer hat eine Kühlfläche von 350 qm. Die Eiserzeuger sind mit einem Schüttelwerk eigener Konstruktion und einer automatischen Vorschubvorrichtung für Transmissionsbetrieb versehen.

Ferner enthält ein jeder eine Absaugvorrichtung mit Steuermechanismus, wodurch es ermöglicht wird, das in den Zellen verbleibende Kernwasser abzusaugen und die Zellen mit demselben Mechanismus wieder mit Destillat reihenweise zu füllen.

Den genauen Hergang werde ich unten noch eingehend schildern

c) Dampfmaschinen.

Es sind zwei liegende Tandemverbund-Heißdampfmaschinen mit unter Flur liegender Kondensation, mit zwangläufiger Eingelenkventilsteuerung D. R. P. Elsner vom Jahre 1905 sowie mit Achsenregler und Tourenregulierung zur Aufstellung gelangt.

Die Maschinen machen 80 bis 90 Umdrehungen in der Minute und besitzen einen Hochdruckzylinderdurchmesser von 475 mm, einen Niederdruckzylinderdurchmesser von 800 mm und einen gemeinsamen Kolbenhub von 900 mm.

Die garantierte Leistung der Maschinen beträgt bei 12 Atm. Eintrittspannung sowie bei 15,7% Zylinderfüllung 361 PSi.

Der garantierte Dampfverbrauch für eine PSi/Stunde stellt sich auf 6,2 kg trockenen gesättigten Dampf und auf 4,9 kg überhitzten Dampf von 300 °C an der Maschine gemessen!

Die Dampfkondensationsanlage besteht aus zwei Berieselungskühlern von je 125 qm Kühlfläche.

d) Dampfkesselanlage.

Die Dampfkesselanlage besteht aus drei Stück Kestner-Steilrohrkesseln (D.R.P. 232 168) von je 115 qm Heizfläche und 12½ Atm. Betriebsdruck. Die Kestnerkessel sind mit Wanderrosten versehen, ferner mit drei Überhitzern von je 40 qm Heizfläche, drei schmiedeeisernen Economisern von je 50 qm und einem gußeisernen Economiser von 108 qm Heizfläche, sowie einem Speisewasservorwärmer von 30 qm Heizfläche.

Die Kesselanlage enthält ferner eine automatische Speisevorrichtung, einen Wasserreinigungsapparat für 8 cbm Stundenleistung sowie eine Kohlenförderanlage mit selbsttätiger Kohlenwaage und einen automatischen Rauchgasprüfer. Außerdem ist die Anlage mit einer Wasserenteisungsanlage von 150 cbm Stundenleistung ausgestattet. Für die gesamte Wasserbeschaffung sind drei Kühlwasserhochdruckzentrifugalpumpen von je 75 cbm Stundenleistung aufgestellt.

Außerdem sind Aufkoch- und Kühlapparate sowie Pumpen und Behälter für destilliertes Wasser und ein automatischer Salzlöser zur Aufstellung gelangt, die mit Elektromotoren unmittelbar gekuppelt sind,

Wie bereits eingangs erwähnt, wird kombiniertes Schüttel- und Destillateis erzeugt, und zwar in der Weise, daß nach Entfernung der Rührstäbe das in den Zellen verbleibende Kernwasser abgesaugt wird und daß alsdann die Zellen mit entlüftetem Destillat wieder gefüllt werden. Das Absaugen der Zellen erfolgt durch Vakuumpumpen, die mit 60 bis 65 cm Vakuum arbeiten. Die Pumpen arbeiten auf einen Windkessel, in den das Kernwasser durch die Luftleere in gesaugt wird. Alsdann wird der Windkessel durch einen Hebelmechanismus mit der Außenluft in Verbindung gebracht, wodurch das Kernwasser durch eigenes Gefälle aus dem Windkessel in einen unten im Keller stehenden Behälter läuft. Durch Weiterdrehen des Steuermechanismus wird die Fülleitung für destilliertes Wasser geöffnet, wodurch die Zellen mit destilliertem Wasser gefüllt werden.

Aus dem Sammelbehälter wird das Kernwasser, das eine Wärme von 0 bis +11° C hat, mittels einer Pumpe in dem oben im Turm befindlichen Destillatbehälter durch eine Kühlschlange gedrückt, um zur Vorkühlung des Destillats zu dienen. Bemerkenswert ist hierbei, daß das rohe Zellenfüllwasser nach Durchgang durch die Enteisenungsanlage durch Ammoniaksauggase vorgekühlt wird. Um die Ammoniaksaugrohre vor dem Abscheider der Überhitzungseinrichtung wird in einfacher Weise ein Mantelrohr angeordnet, in dem das rohe Zellenfüllwasser umläuft.

Die Destillatgewinnung geschieht auf dem bekannten Wege, und zwar aus dem Abdampf der Dampfmaschinenanlage, jedoch mit dem Unterschied, daß das vom Dampfberiesler ablaufende Kondensat ohne Zuhilfenahme von Frischdampf mit Abdampf unter Vakuum aufgekocht wird.

Das Kondensat fließt aus dem Dampfberieseler mit etwa 47° C ab und strömt, nachdem es unter Vakuum aufgekocht ist, nach dem unteren Sammelbehälter.

Dabei kühlt es sich infolge der langen Falleitung bis auf etwa 44°C ab.

Alsdann wird es von einer Pumpe durch einen mit Brunnenwasser gespeisten Kühler gedrückt und, nachdem es die Filterapparate durchlaufen hat, mit ungefähr 210° C nach dem oberen Sammelbehälter befördert.

In diesem Sammelbehälter wird nun, wie vorher erwähnt, das Destillat durch das von den Zellen abgesaugte Kernwasser bis auf 14°C gekühlt und geht dann nach einem besonderen Kühler, der mit Salzwasser gespeist wird.

Hier erhält es eine Temperatur von ungefähr 0° und geht dann nach der bereits erwähnten Schaltstation und den Zellen.

Es ist von großer Wichtigkeit, daß das an Stelle des Kernwassers in die Zellen eingeführte Destillat möglichst tief, am besten auf 0°C heruntergekühlt wird. Andernfalls würde es einen Teil des fertigen Kristalleises auflösen, wodurch natürlich eine Trübung des Kernes eintreten wurde.

Bemerkenswert ist bei diesem Vorfahren, daß sich die Kernwassermenge ausgleicht, wobei ich bemerke, daß die Kernmenge so ziemlich mit der kondensierten Abdampfwassermenge ungefähr bis 5% des Zelleninhalts beträgt. Das auf diese Weise erzeugte Eis ist vollständig kristallklar und übertrifft im Aussehen das aus reinem Destillat gewonnene Kristalleis insofern, als letzteres bekanntlich einen blaulichen Schimmer aufweist, während ersteres glashell erscheint.

Bei dem geschilderten Vorgang der Eiserzeugung ist jedoch die Salzwassertemperatur in dem Verdampfer einer gewissen Kontrolle zu unterziehen, insofern, als sie, wenn das Aussehen des Eises keinen Schaden leiden soll, immer auf einer gleichmäßigen Höhe gehalten werden muß. In vorliegendem Falle hat sich eine Temperatur von -41, bis -5° C am günstigsten erwiesen.

Dem Leser dürfte das vorstehend geschilderte Verfahren etwas verwickelt erscheinen, indessen ist es in Wirklichkeit sehr einfach.

Es ist von Interesse, daß zur Bedienung sämtlicher vier Generatoren, wenn sie gleichzeitig im Betriebe sind, nur vier Mann, nämlich zwei Kranführer und zwei Absauger, erforderlich sind. – Das Verfahren eignet sich vor allem, wie in vorliegendem Falle, für sehr große Betriebe; für kleinere Betriebe möchte ich es nicht empfehlen.

Erwähnen möchte ich noch, daß wie aus Abb. 20 ersichtlich ist, zwei Generatoren im Erdgeschoß und zwei im ersten Stockwerk stehen. Das Herunterschaffen der Eisblocke vom ersten Stock erfolgt durch ein Paternosterwerk; außerdem ist eine ausbalancierte Fallvorrichtung vorgesehen, die es ermöglicht, die Eisblöcke in kurzer Zeit bequem herunterzuschaffen.

Die Eisablassvorrichtung ist so angeordnet, daß man das Eis von den im ersten Stockwerk gelegenen Eiserzeugern entweder unmittelbar in die Verkaufswagen oder nach den unter dem Erdgeschoß liegenden Eislagerräumen und von hier aus wieder nach der Eisrutsche bringen kann.

Im übrigen möchte ich nicht unterlassen, zu erwähnen, daß das gleichzeitige Absaugen einer ganzen Zellenreihe zu Beginn der Betriebsperiode mit einigen Schwierigkeiten verbunden war.

Diese Frage wurde aber von der Halleschen Maschinenfabrik und Eisengießerei durch eine geeignete Konstruktion befriedigend gelöst, und zwar dadurch, daß an den Enden der Zellen besonders konstruierte Absaugeröhrchen eingebaut wurden, mit deren Hilfe ein vollständig gleichmäßiges Absaugen möglich ist.

Auch der bei Schütteleisanlagen bisher häufig gerügte Übelstand des Einfrierens der Stäbe ist in vorliegendem Falle durch eine geeignete Schwerterkonstruktion beseitigt worden, vor allen Dingen aber durch Regelung der Betriebsführung.

Diese hat sich im Laufe der letzten Zeit derart gestaltet, daß ein Brechen der Rührstäbe infolge Einfrierens äußerst selten ist.

Bei ununterbrochenem Betriebe, wie in den Norddeutschen Eiswerken, läßt sich das Herausnehmen der Stäbe in einfachster Weise durchführen. Die ausgefrorenen Zellen werden aufgetaut, gekippt und unter den Zellenfüllapparat gefahren, wo sie mit Brunnenwasser gefüllt werden.

Nunmehr wird die Schwerterreihe aus den bereits soweit zugefrorenen Zellen herausgenommen und hinten wieder eingesetzt.

An Stelle der herausgezogenen Schwerter tritt die Absaugevorrichtung mit der die Zellenreihe abgesaugt wird, worauf die Neufüllung mit Destillat erfolgt. Dieser Vorrang wiederholt sich ungefähr alle zehn bis zwölf Minuten.

Das Herausnehmen der Rührstäbe und das Einsetzen der Absaugvorrichtung geschieht durch den elektrisch angetriebenen Eislaufkran.

Die Zeitdauer für das Umsetzen der Schwerterreihe, das Einsetzen der Füllvorrichtung sowie das Absaugen und Wiederbefüllen betragt ungefähr vier bis fünf Minuten, so das ein Kranfahrer imstande ist, zwei Generatoren zu bedienen.

Das für die Gesamtanlage erforderliche Wasser wird durch Zentrifugalpumpen, die mit Elektromotoren gekuppelt sind, aus einer eigenen Brunnenanlage an Hochsommertagen mit einer Temperatur von +12 bis +13° C entnommen.

Die gesamte geförderte Wassermenge wird durch die Enteisungsanlage nach dem Hochreservoir gepumpt, von wo aus ein Teil aber den Kälteberieselungskondensator und ein Teil nach den übrigen Verbrauchsstellen fließt.

Vom Kälteberieselungskondensator fließt das Wasser an den heißen Tagen mit ungefähr 26°C nach den Dampfberieselungs-Kondensatoren und läuft von diesen mit etwa 40°C nach dem Warmwassersammelbehälter.

Das erforderliche Kesselspeisewasser wird aus diesem entnommen und kühlt sich infolge des langen Leitungswegen nach dem Speisewasservorwärmer auf etwa 37° C ab.

In diesem wird es durch das Zirkulationswasser des gußeisernen Economisers, den die Abgabe der Kessel umspülen, auf ungefähr 65° C gebracht. Alsdann gelangt das Wasser zwecks Enthärtung nach der Wasserreinigungsanlage, wird hier wiederum durch den Abdampf der Speisepumpen auf 65°C gebracht und fließt von hier aus nach dem Speisewasserbehälter im Kesselhause.

Von hier aus pumpen es die Kesselspeisepumpen durch die schmiedeeisernen Economiser in die Kessel, und zwar mit einer Temperatur von 129 bis 130° C.

Die Kesselgase gehen hinter dem gußeisernen Economiser mit nur 130°C in den Schornstein, und trotz der niedrigen Abgastemperaturen ist noch ein natürlicher Schornsteinzug von 18 bis 20 mm Wassersäule vorhanden. Der Schornstein hat eine Höhe von rund 60 m und eine obere lichte Weite von 1,2 m.

Infolge der mehrfachen Ausnutzung der Wärme durch den vorstehend beschriebenen Hergang ist ein Gesamtnutzeffekt des Kesselanlage von rd. 83 bis 85% festgestellt worden, ein Wert, der als äußerst günstig zu betrachten ist.

Zu erwähnen ist noch, daß der Kesselhausbetrieb ein äußerst gleichmäßiger ist, da eine automatische Kesselspeisevorrichtung sowie eine automatische Feuerung die Bedienung der Kessel außerordentlich erleichtert. Mit Hilfe der selbsttätigen Rauchgasprüfung ist der Kesselheizer auch in der Lage, den Heizbetrieb ständig zu kontrollieren und sich an Hand der Analysen jederzeit von der Richtigkeit der Bedienung zu überzeugen.

Besonders wertvoll erscheinen die Feststellungen, die nach längerem Dauerbetrieb von den Montageingenieuren im Beisein des Betriebsingenieurs und des damaligen ersten Prokuristen der Norddeutschen Eiswerke im Sommer 1914 während der heißesten Jahreszeit im Juli) gemacht worden sind. Es handelt sich hierbei um Tage, an denen eine Eiserzeugung bis zu 5300 Ztr. in 24 Stunden erzielt wurde, wobei allerdings zu berücksichtigen ist, daß das gesamte alte Kühlhaus voll belegt war.

An den betreffenden Tagen wurde der Gesamtkohlenverbrauch aufgezeichnet, wobei sich ergab, daß mit einem Zentner Kohle 20 Ztr. Eis brutto hergestellt wurden. Es sind dies Werte, die meines Wissens von Betrieben ähnlicher Größe bisher auch nicht annähernd erreicht worden sind.

Es wurde während der Versuche mit einer mittleren Salzwassertemperatur von -4,8° C in den Generatoren gearbeitet, während die zugehörige Ansaugtemperatur des Ammoniaks im Mittel —8,3° C und die Überhitzungstemperatur des Ammoniaks, an den Druckbügeln der Kompressoren gemessen, 80 bis 90° C im Mittel betrug. Es sei auf die außerordentlich günstige Temperaturdifferenz zwischen Salzwasser und angesaugtem Ammoniak hingewiesen, die, nur 3,5° C im Mittel betrug, ein Zeichen dafür, daß eine besonders günstige Ammoniaküberflutung in den Verdampferschlangen der Generatoren vorhanden war und daß die Überhitzungsvorrichtung ganz hervorragend arbeitete.

Wie schon bemerkt, war die alte Absorptionsmaschine über 30 Jahre lang Tag und Nacht in Betrieb.

Aus dieser Tatsache ergab sich ein unwirtschaftliches Arbeiten des ganzen Unternehmens.

Die neue Maschinenanlage zusammen mit einer Reorganisation der Verwaltung des Unternehmens hat zu einer finanziellen Gesundung des Unternehmens geführt, die in der Ausschüttung einer angemessenen Dividende an die Aktionäre zum Ausdruck kommt.